Le piastre bipolari metalliche nelle celle a combustibile PEM offrono la fabbricazione di stack a basso volume, massa ridotta e basso costo in oltre a una durata superiore rispetto alle placche bipolari composite, che soffrono a causa del loro

spessore molto più elevato e minore durata. Questo studio mira ad affrontare i problemi di formabilità e topografia superficiale delle lastre bipolari metalliche fabbricate mediante tecnologie di stampaggio e idroformatura. Particolare

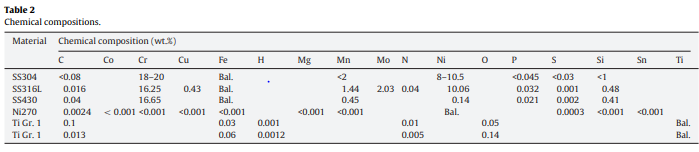

enfasi è stata data alla ripetibilità del processo, alla topologia della superficie e alla qualità dimensionale delle piastre bipolari, ciò influenzerebbe notevolmente le caratteristiche di corrosione e resistenza al contatto. Negli esperimenti di fabbricazione sono stati utilizzati fogli di metallo sottili di diverse leghe (cioè SS304, SS316L, SS430, Ni270, Ti gradi 1 e 2).

SS304 e SS316L hanno dimostrato di possedere una migliore formabilità rispetto ad altre leghe utilizzate in questo studio, mentre SS430 e Ti grado 2 hanno dimostrato il peggiore tra tutti. La formabilità del canale è stato osservato essere fortemente influenzata dalla pressione di idroformatura, mentre non differisce molto sopra certo livello di forza di stampaggio. Le analisi al microscopio confocale hanno mostrato che i valori di rugosità superficiale dei campioni formati sono stati alterati in modo significativo rispetto ai bianchi piatti iniziali. In generale, l’aumento della pressione di idroformatura e della forza di stampaggio ha prodotto valori di rugosità superficiale più elevati ai picchi dei canali. Inoltre, è stato dimostrato che la topografia della superficie è influenzata principalmente dal livello di pressione piuttosto che il tasso di pressione nel processo di idroformatura.

Introduzione

Le celle a combustibile sono considerate una promettente conversione energetica

tecnologia del futuro principalmente a causa della loro alta efficienza, bassa

rumore e emissioni minime in particolare per il trasporto e applicazioni portatili. Le principali aziende automobilistiche in tutto il world ha già sviluppato e prototipato le loro auto a celle a combustibile di prima generazione a scopo dimostrativo. Tuttavia, questi non sono neanche lontanamente vicini alla commercializzazione a causa del loro costo elevato come la mancanza di infrastrutture di supporto (es. rifornimento di stazione di idrogeno, stoccaggio dell’idrogeno e tecnologie di trasporto, ecc.).

Rispetto ai motori a combustione interna, la potenza delle celle a combustibile è attualmente 4-10 volte più costosa ($ 200-300 per kW, rispetto a $ 30-50 per kW) [1,2].

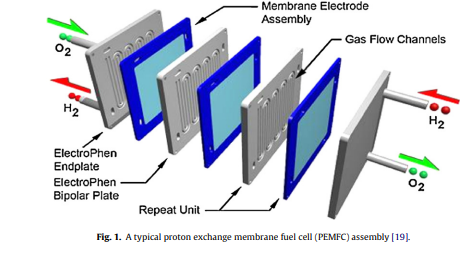

Tra i vari componenti della fuel cell, come mostrato in Fig. 1, le piastre bipolari costituiscono circa il 60-80% dello stack peso, 50% del volume dello stack e 35–45% del costo dello stack [3–7].

I ruoli principali delle placche bipolari sono (1) distribuire uniformemente

reagenti (H2 e O2) sul gruppo elettrodo a membrana attraverso una vasta gamma di micro canali (da 100 ma 1 mm profondità e larghezza) su entrambi i lati, (2) per fornire una bassa resistenza interconnessione elettrica tra celle adiacenti e carico e (3) per supportare strutturalmente la pila di celle a combustibile e per resistere alle forze di compressione sulle pile. Le placche bipolari, quindi, devono esserlo

sottile (200–500 m), conduttivo, resistente alla corrosione e deve avere

micro-canali appositamente progettati su entrambi i lati (per idrogeno e

flusso di ossigeno) e al centro (per il fluido di raffreddamento) (vedere Fig.1). In un

cella a combustibile con membrana a scambio protonico (PEMFC) per una tipica autovettura, ci sono circa 400-500 piastre bipolari [1,8]. Quando annuale

i volumi di produzione di auto sono considerati intorno alle 200.000 auto

diventa piuttosto difficile sviluppare una produzione di massa ad alta velocità

metodi per fabbricare lastre bipolari di qualità e consistenza desiderate

ea basso costo (<$ 1 per piatto). Pertanto, se il peso e il costo di

le placche bipolari possono essere ridotte, la commercializzazione del

la tecnologia delle celle a combustibile sarebbe un passo avanti. Tra gli esistenti

tipi di lastre bipolari (ad esempio grafite, compositi di polimeri di carbonio e lastre metalliche), le lastre metalliche sono i principali candidati per le PEMFC economiche e durevoli. Con sottili piastre metalliche (0,5–1 mm), è possibile ottenere densità di stack ad alta potenza, mentre altre i tipi non possono avvicinarsi a questo livello [9,10]. Tuttavia, ce ne sono due principali problemi che devono essere affrontati per le piastre bipolari metalliche prima della piena commercializzazione. Il primo problema è la scarsa corrosione resistenza delle piastre metalliche che causa avvelenamento da MEA e degrado delle prestazioni nel tempo.

Diversi tipi di metalli

leghe di fogli (ad esempio, fogli a base di SS, Ni, Ti), con o senza rivestimento

[5,8,11–13] sono in fase di ricerca per soddisfare il minimo requisito della resistenza alla corrosione (cioè 1 A cm − 2, Department of Energy Goal entro il 2010). Il secondo problema è la mancanza di processi di produzione che offrono alta velocità, basso costo, alta precisione e robusta fabbricazione delle sottili piastre metalliche bipolari

[14–18]. La ripetibilità del processo di produzione e dei pezzi formati è molto critica in quanto piccole variazioni sulle dimensioni del piatto bipolare e la qualità della superficie influenzerebbe notevolmente la loro resistenza al contatto e prestazioni delle celle a combustibile.

Mentre le piastre bipolari metalliche lavorate a macchina potrebbero incontrare l’alto

requisiti di precisione e bassa variazione con il taglio più recente tecnologie, questo metodo è lungi dall’essere competitivo in termini di costi; e quindi, inappropriato per la produzione di massa. D’altra parte, processi di formatura dei metalli, come stampaggio, idroformatura e laminazione sono ben noti per i loro elevati tassi di produttività. In uno studio precedente degli autori, è stato dimostrato il processo di idroformatura per realizzare array di microcanali su sottile lamiera di acciaio inossidabile ei risultati hanno confermato la ripetibilità del processo e la controllabilità [20]. In questo studio, il processo di stampaggio viene valutato per il suo validità come metodo alternativo per produrre il bipolare metallico piatti. Inoltre, il processo di stampaggio è paragonato al processo di idroformatura in termini di capacità e ripetibilità del processo, variazioni dimensionali della lastra, rapporto di aspetto massimo ottenibile di i micro-canali e le topologie di superficie delle piastre fabbricate.

Nella sezione successiva, specifiche dei materiali e sperimentale

vengono discusse le impostazioni per i processi di stampaggio e idroformatura. I risultati sperimentali vengono quindi analizzati e discussi

nella sezione tre in termini di formabilità e qualità della superficie

delle placche bipolari formate. Infine, nella sezione quattro, una sintesi di

vengono presentati i risultati e le conclusioni.

- Condizioni sperimentali e setup

2.1. Specifiche dei materiali

In questo studio sono state utilizzate sei diverse leghe di fogli metallici, tutte

con uno spessore iniziale di 0,051 mm. Le proprietà meccaniche

e le composizioni chimiche di queste leghe sono presentate in

Tabelle 1 e 2 fornite dal fornitore (Hamilton Precision Metals, Inc., Pennsylvania, USA). I campioni sono stati preparati da

i rotoli in entrata di queste leghe in una dimensione di 70 mm × 70 mm,

e 152 mm × 152 mm per i processi di stampaggio e idroformatura,

rispettivamente.

2.2. Setup sperimentale

In questo studio è stato sviluppato un set di stampi per eseguire entrambe le operazioni di stampaggio e idroformatura come mostrato in Fig. 2a. La matrice è composta da

due porta inserti per stampi, uno maschio e uno femmina e un attacco

Ulteriori informazioni su questo testo di originePer avere ulteriori informazioni sulla traduzione è necessario il testo di origine

Riquadri laterali