Strutture per l’Aerospazio

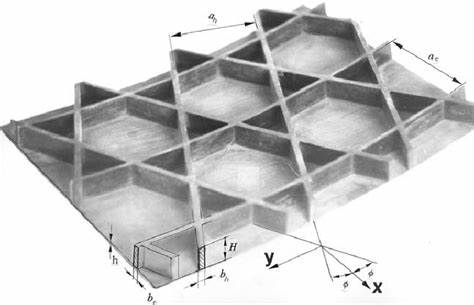

Le strutture Lattice Anisogrid sono tipicamente realizzate nella forma di una sottile parete cilindrica, o conica, costituita da un sistema ±f (rispetto all’asse longitudinale) di “costole” (rib) elicolidali e circonferenziali.

Una struttura anisogrid, in base alle specifiche imposte, può possedere o meno una pelle interna e/o esterna.

Lo sviluppo di tali strutture ha avuto origine dalle così dette Geodetic Aircraft Frames per il WWII English Bomber Wellington. Per contro, la storia della anisogrid russe parte nel 1921 con la Moscow Radio Tower, alta 148.3 m, disegnata da Shukhov. Poiché tali applicazioni facevano parte di un piano progettuale russo ad ampio raggio, per ragioni di segretezza non si possiedono ampie informazioni riguardo i primi sviluppi appena menzionati.

La storia americana delle Grid Stiffnened Structures ha origine con le isogrid in alluminio, sviluppate dalla McDonnell-Douglas Corporation, e usate come interstadio per il lanciatore Delta. Ottenute tramite una lavorazione alle macchine utensili, tali strutture consistono in una serie di rib a forma di triangolo equilatero con una, relativamente sottile, pelle (skin). Esse mostrano un comportamento meccanico isotropico nel piano del pannello stesso. Benché in Usa già modelli riguardanti strutture più complesse fossero stati già sviluppati, l’impiego della geometria isogrid era molto diffuso in quanto era possibile fare l’analisi e il disegno mediante l’uso di un modello, evidentemente più semplice, isotropico il quale, per contro, non permetteva di avere livelli di efficienza raggiungibili nel caso in cui non ci si limita a una teoria isotropica. Le prime pubblicazioni riguardanti le applicazioni anisogrid sono apparse non prima della fine degli anni novanta.

Il primo interstadio Lattice Anisogrid è apparso nel 1981 ad opera del CRISMB (Central Research Institute of Special Machine Building) di Mosca. Avente in diametro di 1.3 m e una altezza di 1.4 m, il cilindro ha prodotto una rottura sotto l’azione di un carico di compressione ben al di sopra del carico predetto dalle teorie classiche dei gusci (shell). Il tipo di rottura (failure mode) è risultato inaspettato poiché non si è avuto buckling, ma rottura a compressione delle rib elicolidali. Ulteriori analisi hanno mostrato che una lattice structures possiede la proprietà autostabilizzante. Sotto una azione di compressione le rib elicoidali trasformano la compressione in una tensione circonferenziale delle rib circonferenziali inducendo un effetto simile all’azione interna di pressione. Questa “pressione” stabilizza la forma circolare, riducendo la sensibilità dello shell alle imperfezioni di forma, aumentando i carichi critici.

Nel 1981 il CRISMB ha sviluppato un progetto per il disegno, la produzione, l’ispezione e i test di tali strutture.

Nel 1986 è stata prodotta una struttura con diametro: 2.86 m, lunga 6 m e massa: 280 Kg.

I primi metodi di analisi consistono nello “spalmare” le rib elicoidali e circonferenziali una superficie considerando, quindi, un modello continuo per il quale scrivere le equazioni costitutive (matrice di massa, rigidezza).

Le equazioni costitutive, con quelle dell’equilibrio e degli spostamenti per i gusci, consentono di eseguire il design e l’analisi della struttura lattice pensata come un continuo. Con esse è possibile eseguire una dettagliata analisi soprattutto nelle regioni più critiche della struttura vale a dire in corrispondenza di porte, giunzioni, rinforzi locali e valutare, pertanto, la presenza di instabilità locali (local buckling).

L’analisi di una struttura lattice eseguita mediante il metodo continuo può risultare particolarmente onerosa (soprattutto al crescere del numero delle rib e delle intersezioni fra esse). Pertanto, è utile impiegare una tecnica agli elementi finiti utilizzando una mesh che discretizza la struttura mediante elementi trave.

Il disegno di una struttura Lattice include due fasi fondamentali:

- disegno preliminare

- disegno finale dettagliato.

Il primo si esegue sotto le seguenti condizioni:

- la struttura è costituita da un determinato numero di rib elicoidali (simmetriche e con orientazione rispetto all’asse longitudinale di ±f ) e circonferenziali. Quella ideale non ha pelli

- le rib circonferenziali dividono i segmenti elicoidali, fra i loro punti d’intersezione, in parti uguali al fine di minimizzarne la lunghezza

- sotto l’azione di un carico di compressione assiale possono essere presenti instabilità locali.

La teorica efficienza in peso di una struttura lattice anisogrid è di molto superiore a quella delle strutture tradizionali. Tutto ciò può essere spiegato in due modi. Primo, le rib forniscono una notevole rigidezza a membrana e a flessione con una massa inferiore a quella di un guscio continuo che fornisce solo resistenza a membrana e richiede ulteriori elementi di rinforzo in grado di garantire quella a flessione. Secondo, la struttura lattice è caratterizzata dalla azione autostabilizzante, già precedentemente citata, che la rende meno sensibile a possibili difetti di fabbricazione e permettendo di ottenere carichi di critici estremamente elevati e legati alla rottura delle rib elicoidali. Inoltre, nel caso in cui vengono impiegati compositi unidirezionali ad elevata resistenza allora è possibile ottenere un elevata efficienza in peso.

Ovviamente una struttura reale, vale a dire con elementi aggiuntivi (doors, joints, etc.), presenta delle caratteristiche di resistenza inferiori.

Nell’esecuzione della fase di “disegno dettagliato finale” le dimensione ottenute nel “disegno preliminare (tramite la teoria di Vasiliev) sono solo dei valori indicativi di partenza da cui estrapolare i valori finali, mediante l’analisi FEM e i test di laboratorio su modelli full size.

Inoltre, devono essere considerati i seguenti fattori:

- introdurre vincoli strutturali

- considerare elementi di rinforzo

- vincoli e limitazioni dovuti al “manufactoring method” (restrizione delle sezione delle rib e riduzione nella loro lunghezza effettiva e nel loro numero, angoli ammissibili nell’impiego del filament winding).

Il principale obiettivo del processo di produzione è di ottenere una elevata qualità e proprietà meccaniche delle rib elicoidali quali elementi primari nella resistenza del carico applicato. Sotto l’azione del carico si compressione, le rib circonferenziali sono soggette ad un basso valore di carico massimo e le loro proprietà sono si trovano in condizioni critiche, mentre le pelli interna/esterna (tipicamente prodotta mediante winding circonferenziale), in pratica non sopportano nessun carico assiale.

Benchè le rib hanno una microstruttura unidirezionale, la loro rigidezza e resistenza sono molto diverse da quelle di un laminato unidirezionale. Tutto questo poiché, a causa dell’intersezione tra le rib, la frazione di volume nelle rib stesse è minore del 50% ed inoltre le fibre (in particolare per quelle di carbonio ad alto modulo di Young) sono danneggiate a causa del contatto con l’apparato di produzione. Tale aspetto è così significativo che le strutture lattice prodotto sotto tali condizioni hanno le rib elicoidali il cui modulo è di circa l’80% del valore nominale e la resistenza a compressione del 40% rispetto ai tradizionali compositi unidirezionali.

Deve essere enfatizzato che la più alta frazione possibile, in volume, di fibra contenuta dalle rib non corrisponde necessariamente al massimo comportamento strutturale.

Le proprietà delle rib dipendono fortemente dai parametri di produzione del processo (tensione, viscosità della resina, etc.) e dai tools impiegati nella formazione delle rib stesse.

Esistono diversi metodi di produzione legati:

- alla presenza di una pelle esterna e/o una interna

- alla deposizione sul mandrino e sua successiva essiccazione e macchinatura per realizzare il negativo della struttura

- eliminazione o meno della schiuma

- al posto della schiuma si utilizza un liner metallico.

Tutto questo implica costi, tempi, qualità, caratteristiche diverse da metodo a metodo.

Normalmente il forming delle rib fa parte di un processo che, tipicamente, sempre prevede le operazioni di winding, curing, machining.

Nella produzione di una struttura lattice anisogrid è necessario eseguire una serie di test di verifica. Essendo realizzata mediante un sofisticato processo tecnologico, una lattice structure è caratterizzata da un set di parametri che può essere difficilmente predetto prima che la struttura venga prodotta e testata. Inoltre, molti parametri non possono essere determinati tramite i test convenzionali sui materiali, o come risultato di studi sperimentali su modelli in scala e parti della struttura testati singolarmente. Il winding su un sistema di scanalature incrociate produce una non uniformità delle rib (a causa della loro intersezione con altre) che dipende, notevolmente, dalle dimensioni delle scanalature stesse, dal numero delle deposizioni, dalla viscosità della resina, da eventuali contrazioni sia del materiale della struttura che della schiuma con cui è stata realizzato il negativo della struttura stessa. Pertanto, non soltanto le proprietà meccaniche delle rib, ma anche la loro sezione normale non sono esattamente note dopo che la struttura è stata fabbricata e testata.

Per trovare tutte queste caratteristiche sono richiesti test speciali su modelli full size da portare a rottura e sezionare in tanti campioni, ciascuno dei quali, va ulteriormente studiato.

Come già evidenziato fino ad ora, lo sviluppo di una struttura lattice anisogrid coinvolge: un disegno integrato, produzione, test che vanno suddivisi nei seguenti step:

- materiali di cui sono note le proprietà vengono impiegati per eseguire il design della struttura in due fasi distinte che sono:

- la struttura ideale è disegnata con metodi analitici

- la struttura reale è disegnata con l’aiuto di metodi numerici

- in accordo al disegno, un modello full size viene fabbricato, testato a rottura e successivamente le sue parti sono usate per determinare le dimensioni attuali e le proprietà meccaniche degli elementi strutturali

- valutazione teorica della struttura e revisione del disegno in base ai risultati ottenuti al precedente punto

- una serie di Test Model vengono fabbricati al fine di studiare sperimentalmente il comportamento della struttura in corrispondenza di un dato set di carichi applicati (statici, dinamici, random, ambientali)

- valutazione teorica dei risultati e revisione finale del disegno della struttura.

Tutto questo da luogo a una struttura lattice anisogrid che combina le proprietà dei compositi con i concetti strutturali e di produzione in termini di resistenza e rigidezza. Attualmente questo tipo di struttura non ha eguali in termini di costi e leggerezza nella classe di quelle ad alti spettri di carico applicati. Un parametro importante è la loro alta affidabilità, la scarsa tendenza a danneggiarsi e la possibilità di eseguire facili riparazioni.

Carichi multipli non ne riducono la capacità di resistenza. Questo permette di eliminare ingombranti test non distruttivi per ciascun modello e ciascun carico applicato.

Attualmente sono in fase di studio e realizzazione, strutture lattice con un diametro di 4 m e lunghezza 8 m. Non esistono limitazioni nelle dimensioni massime raggiungibili.

Le possibili applicazioni di tali strutture sono:

- interstadi

- serbatoi

- fairing

- sezioni di fusoliere ed elementi aeronautici in genere

- space telescope bodies

- applicazioni dell’ingegneria civile.

Fonte:

Dott. Ing. Marco Regi TESI DI DOTTORATO DI RICERCA IN INGEGNERIA AEROSPAZIALE