Studi sperimentali e analisi di superfici per impieghi industriali

Grazie all’uso di impulsi laser a differenti frequenze è possibile cambiare lo stato morfologico (e relative proprietà) della superficie di molti materiali.

È necessario mediante un numero di test statisticamente significativo valutare l’efficienza del processo eseguito e la conseguente ottimizzazione dei parametri utilizzati.

Va ricordato che i requisiti per la qualità della superficie dei materiali utilizzati nei processi industriali sono uno dei fattori di selezione più importanti in molti processi tecnologici (es. nell’incollaggio e conseguente ottimizzazione dell’adesione/coesione tra le superfici secondo fenomeni di interfaccia meccanica, chimica e di interdiffusione).

Tali requisiti riguardano, tra l’altro, lo stato complessivo della superficie quali ad esempio: levigatezza, rugosità superficiale, la trama, etc.

La struttura modellante e le proprietà superficiali dei materiali possono essere combinate caratterizzandone appunto la morfologia superficiale complessiva.

Le proprietà superficiali specifiche dipendono, ovviamente, da una corretta preparazione delle stesse al fine di garantire condizioni fisiche e chimiche di adesione come già sottolineato.

In particolare i materiali polimerici includono processi di pulizia che aumentano l’adesione, la durezza, le proprietà tribologiche, la resistenza ai graffi, agli agenti chimici e ai raggi UV, alle radiazioni ultraviolette, e di bagnabilità.

I dispositivi laser sono caratterizzati da diverse proprietà del raggio generato che colpisce la superficie di un pezzo dando la possibilità di utilizzare il fenomeno dell’ablazione a freddo, che richiede un determinato livello energetico e un tempo di impatto sul materiale molto breve (in tal senso si riducono i tempi di processo e si minimizzano i potenziali ‘’danni’’ al manufatto/materiale).

Tramite queste tecniche laser si ha il trattamento sulla superficie sviluppando l’area effettiva del materiale e le sue proprietà d’interfaccia.

Ovviamente cambiando frequenza dell’impulso laser e tempi di esposizione, la morfologia ottenuta varia.

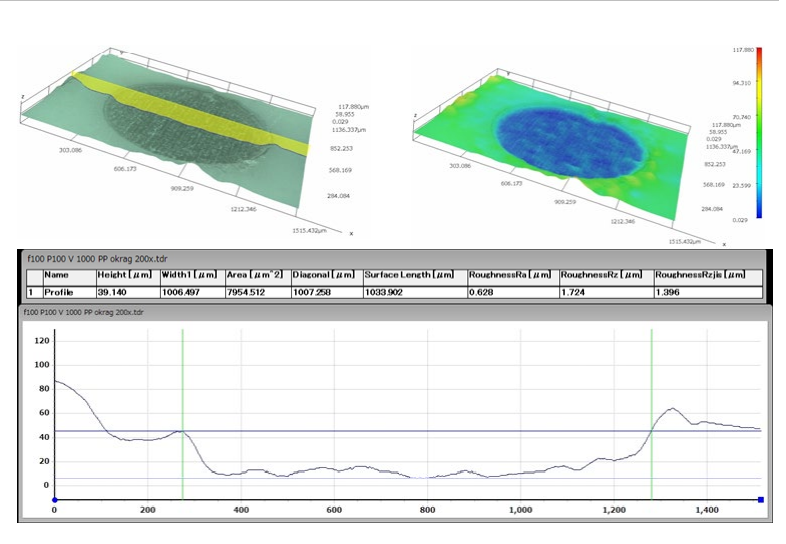

Nel caso in riferimento (vedi sotto), per verificare i risultati (ottenuti con differenti parametri laser) su una superficie di propilene, è stato utilizzato un MICROSCOPIO DIGITALE CONFOCALE HIROX KH-8700 CON SOFTWARE PER L’ANALISI DELL’IMMAGINE ottenuta.

L’immagine riportata è molto emblematica in quanto evidenzia la capacità dell’HIROX KH-8700 e del suo Software di elaborazione di ricostruire in dettaglio la morfologia 3D dell’area della regione superficiale (del propilene in questo caso) trattata attraverso spot laser ad una data frequenza, nonché dei profili 2D di una qualsiasi sezione dell’area in oggetto.

Ciò consente di:

- valutare al variare dei parametri laser l’effetto sulla superficie

- sua relativa caratterizzazione morfologica

- successiva ottimizzazione dei parametri di process0

- analisi statistico/morfologica del set di prove effettuato

Quanto sopra risponde in pieno alle esigenze espresse all’inizio del presente articolo, ovvero quello di avere la possibilità di caratterizzare/funzionalizzare (con efficienza, ripetibilità e controllabilità totale) la superficie di un dato materiale secondo il suo impiego operativo.

Riferimento bibliografico:

Tofil Szymon

THE MICRO MACHINING OF POLYPROPYLENE BY UV LASER – THE INFLUENCE OF LASER OPERATING PARAMETERS

Materials Research Proceedings 17 (2020) 126-131

Per approfondire il tema:

[1] N. Stankova et al., Fs- e ns-laser processing of polydimethylsiloxane (PDMS) elastomer: Comparative study, App. Surf. Sci. 336 (2015) 321–328. https://doi.org/10.1016/j.apsusc.2014.12.121

[2] C. Dupas-Bruzek et al. Trasformazione della gomma siliconica di grado medico sotto Nd: YAG e irradiazione laser ad eccimeri: primo passo verso un nuovo processo di fabbricazione di elettrodi nervosi miniaturizzati, App. Surf. Sci. 255 (2009) 8715–8721. https://doi.org/10.1016/j.apsusc.2009.06.025

[3] H.B. Liu, H. Q. Gong, Templateless prototyping of polydimethylsiloxane microfluidic structures using a pulsed CO2 laser, J. Micromech. Microeng., 19, 3 (2009) 1-8. https://doi.org/10.1088/0960-1317/19/3/037002

[4] B. Antoszewski, Sz. Tofil, M. Scendo, W. Tarelnik, Utilizzo del laser UV con impulsi di picosecondi per la formazione di microstrutture superficiali su plastiche elastomeriche, IOP Conf. Series: Materials Science and Engineering 233 (2017) 1-6. https://doi.org/10.1088/1757-899X/233/1/012036

[5] N. Radek, J. Pietraszek, B. Antoszewski, il coefficiente medio di attrito delle superfici testurizzate al laser di carburo di silicio identificato dalla metodologia RSM, Advanced Materials Research 874 (2014) 29-34. https://doi.org/10.4028/www.scientific.net/AMR.874.29

[6] N. Radek, K. Bartkowiak, Laser treatment of Cu-Mo electro-spark deposited coatings, Physics Procedia 12 (2011) 499-505. https://doi.org/10.1016/j.phpro.2011.03.061

[7] Gądek-Moszczak A., Radek N., Wroński S., Tarasiuk J., Application the 3D image analysis techniques for assessment the quality of material surface layer before and after laser treatment, Advanced Materials Research 874 (2014) 133-138. https://doi.org/10.4028/www.scientific.net/AMR.874.133

[8] Radek N., Bartkowiak K., Laser treatment of electro-spark coatings deposited in the carbon steel substrate with using nanostructured WC-Cu electrodes, Physics Procedia 39 (2012) 295-301. https://doi.org/10.1016/j.phpro.2012.10.041