Il profilometro laser è uno strumento di misura 3D senza contatto che consente l’acquisizione della forma di una superficie e la rugosità; gli strumenti che misurano statisticamente solo la rugosità della superficie sono denominati misuratori di rugosità (rugosimetri).

I piu’ avanzati profilometri non a contatto sono equipaggiati di laser con dispositivi di messa a fuoco automatica e sono ampiamente diffusi nell’industria dei semiconduttori e nel campo dell’elaborazione di finiture superficiali dei materiali ultraprecise.

Il presente articolo descrive un profilometro costruito in Giappone, di recente generazione, denominato laser point probe (profilometro autofocus puntiforme) ed è registrato in ISO 25178 (Standard internazionale di profilo 3D e struttura superficiale) come una delle tecnologie di misurazione della forma di superfici piu’ performanti al mondo.

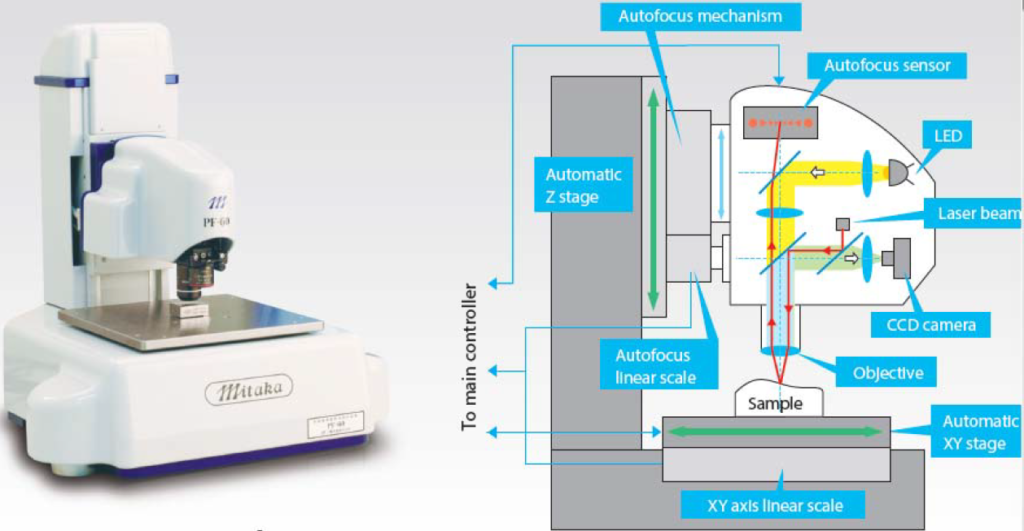

Foto della apparecchiatura e schema di funzionamento

Principio di misura e caratteristiche generali

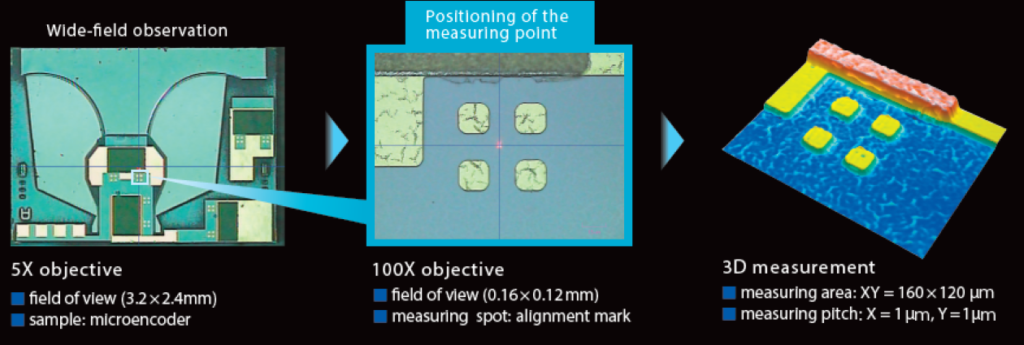

Il PF-60 è costituito da un microscopio con fascio laser autofocus (AF) ed un tavolino di scansione XY ad alta precisione. L’AF misura l’altezza lungo l’asse Z e il tavolino XY muove il campione, al fine di ottenere i valori delle coordinate XYZ per misurazioni 2D e 3D. L’unità di controllo (PC based) del PF-60 pilota il tavolino di scansione secondo le coordinate XY per ottenere le misurazioni nell’ambito della corsa di movimento

(60x60mm) . Non c’è alcuna necessità di cucire i dati misurati dal momento che il PF-60 non ha limiti di misura (come ad esempio un limitato campo visivo) e quindi fornisce con alta precisione le misurazioni di una vasta area.

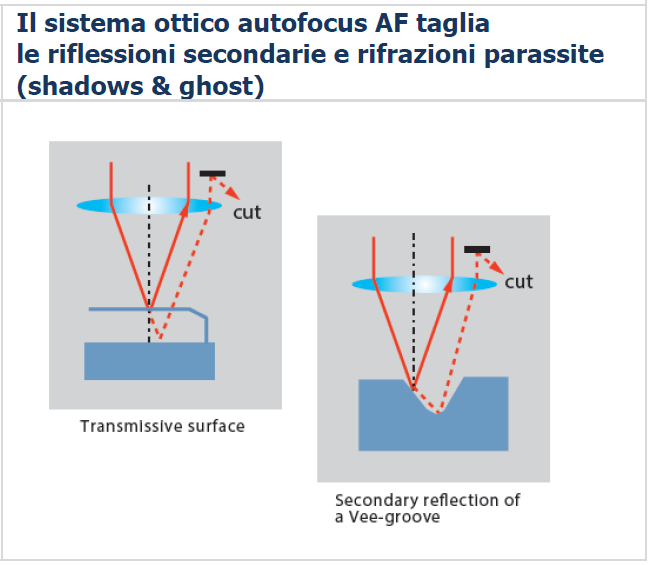

Il raggio laser incorporato nel microscopio AF attraversa l’obiettivo (indicato dalla linea rossa in figura) e forma un punto laser sulla superficie del campione come “sonda” con un raggio di 0.5μm. Il fascio laser riflesso dalla superficie del campione attraversa di nuovo l’obiettivo e forma un’immagine sul sensore autofocus (Sensore AF). Il sensore AF rileva lo spostamento dello spot laser in tempo reale e regola il microscopio AF tornando alla posizione di messa a fuoco (il punto laser forma l’immagine al centro del sensore AF ). Il sistema ottico di autofocus elimina deviazioni di luce dovute a riflessioni spurie convogliando il fascio all’interno dell’asse ottico dello spot per raggiungere il punto di messa a fuoco.

NO STITCHING

Lo stitching di immagini è un metodo comunemente utilizzato da tutti i costruttori di microscopi ottici, confocali e profilometri non a contatto per produrre un “panorama” o un immagine ad alta risoluzione composta dal collegamento di “n” campi visivi.

Tale operazione eseguita da software comporta, oltre a lunghissimi tempi di acquisizione, problemi di allineamento, distorsioni prospettiche e di deformazione geometrica dovuta alle aberrazioni ottiche delle lenti ai bordi e perdita di risoluzione nella composizione del “puzzle” tenendo conto che per un’immagine senza soluzione di continuità è necessario che le varie parti siano acquisite perfettamente in riferimento a dei margini comuni e abbiano la stessa esposizione.

Le immagini ottenute con il sistema PF-60 non sono composizioni di frammenti quadrati o rettangolari da allineare e sovrapporre ai bordi ma bensì linee contigue composte da una serie di punti acquisiti con uno spot laser con raggio da 0,5 micron.

NO VARIAZIONE DI FUOCO

La ricostruzione della topografia superficiale, nei sistemi ottici convenzionali, viene ottenuta mediante software utilizzando la metodologia a variazione di fuoco. Vengono acquisite n immagini con differenti piani focali mediante lo spostamento del campione inquadrato rispetto all’obiettivo. Per ciascun piano con miglior contrasto rispetto al successivo viene calcolata mediante algoritmi di analisi di immagine la distanza focale e, la sua posizione (Z) viene acquisita mediante encoder per il calcolo della corrispondente profondità.

Tale metodologia presenta diversi problemi di carattere ottico meccanico e di illuminazione: Il piano focale considerato si riferisce a tutta l’area inquadrata dall’obiettivo pertanto oltre ad errori dovuti alla distorsione, esposizione, vignettatura ed aberrazione cromatica dell’obiettivo se all’ interno del campo visivo esistono piani focali diversi la risultante è una media ponderata di altezze con conseguente perdita di risoluzione nell’acquisire piccoli dislivelli; se il campione in esame presenta

zone di diversa riflettività il software puo’ interpretare arbitrariamente picchi maggiormente riflettenti come se fossero piani piu’ vicini, inoltre non è in grado di esaminare superfici altamente riflettenti (es. wafers, vetri, specchi. A tali incertezze

vengono ad accumularsi diversi errori random dovuti alla precisione e ripetibilità di scorrimento e posizionamento della meccanica di spostamento del campione o dell’ obiettivo.

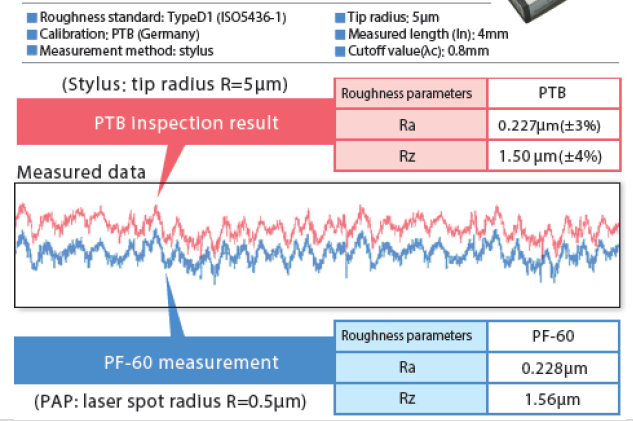

Rugosimetro laser certificato

Il Point Autofocus proling (PAP) ha un’alta correlazione con gli standard di misura di rugosità certificati per misure con strumenti a stilo e ottiene dati molto affidabili con

un’elevata correlazione con le norme internazionali per la misura di rugosità.

La riflettività del campione è indifferente.. è possibile pertanto effettuare misure di rugosità non a contatto su materiali molto riflettenti (lenti, specchi, prismi, wafers),

film sottili, materiali opachi o trasparenti, senza alcun rischio di eventuali danneggiamenti della superficie come accade invece con tastatori a contatto.

Funzioni ausiliarie

Cattura immagini Software di correzione della temperatura

Le immagini vengono visualizzate su monitor con i menu di misura e salvate in unico file con i dati di misura correlati. Esso facilita il posizionamento dello scanner e

delle linee di collimazione sulle zone di misurazione, rende possibile osservare la

superficie del campione durante la scansione e misurazione, e fornisce dati di misura all’interno del campo inquadrato. Questo software assicura il mantenimento della

accuratezza delle misurazioni a livelli sub-micrometrici anche se il sistema PF-60 è installato in una stanza a temperature non controllata.

Dispositivi opzionali collegati:Heater stage (heater heating system) Hot stage (air heating system)

Maschere di misura

- misura del cerchio interno

- misura del cerchio esterno

- misura di ovali

Questa funzione riduce il tempo di scansione, misura totale e il tempo valutazione selezionando solo l’area di misura di proprio interesse.

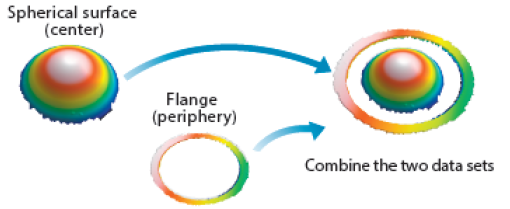

Patching

Patching aumenta il range di misura

verticale combinando insiemi di

Dati 3D rilevati a differenti altezze rispetto

al sistema di coordinate XY stesso.

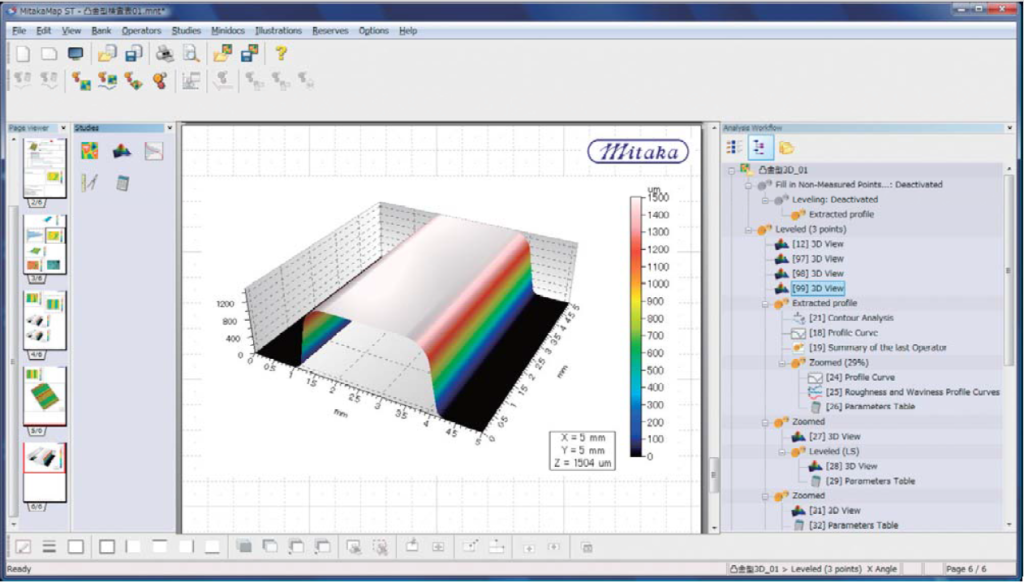

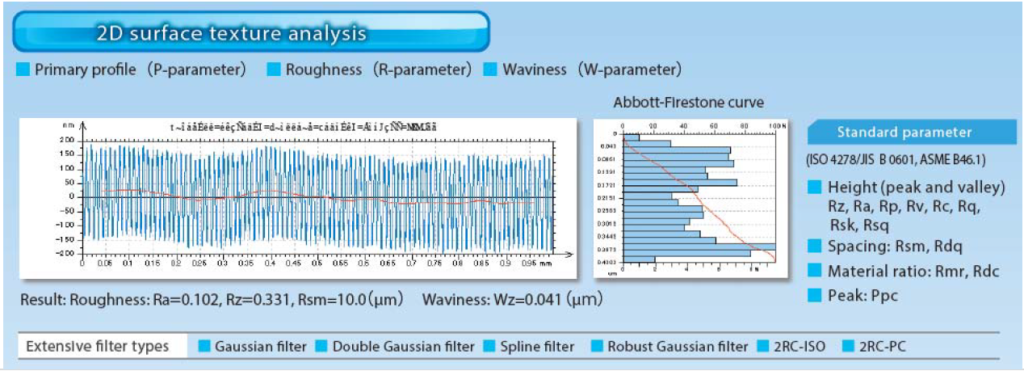

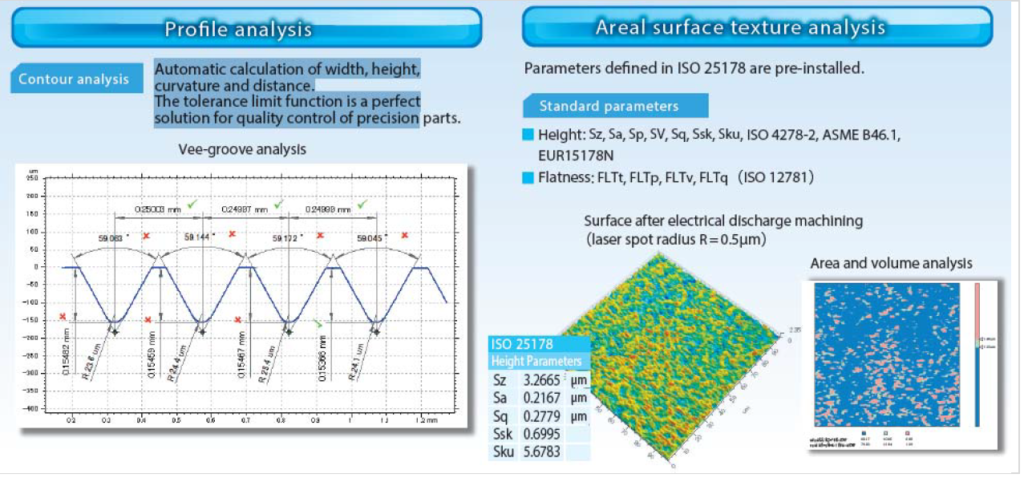

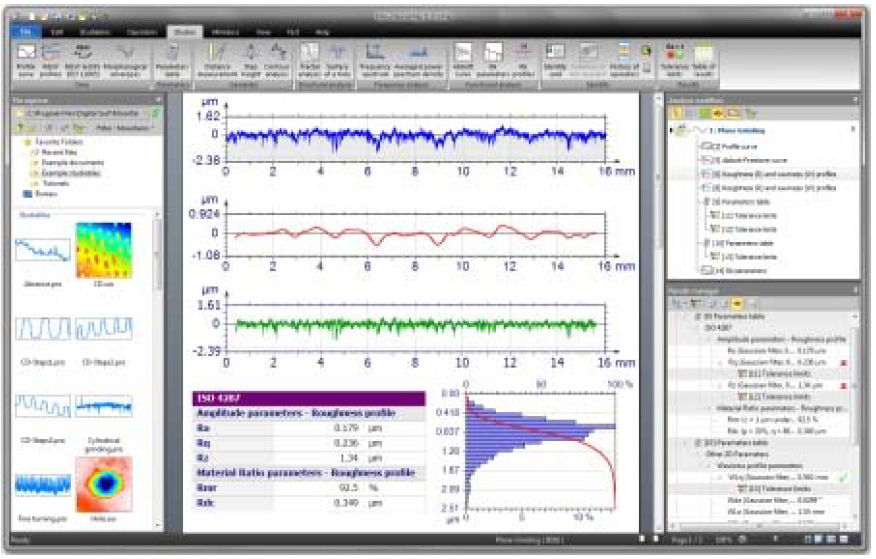

Analisi avanzata mediante semplici operazioni sui dati di misura

Software di Misura Automatica durante la scansione

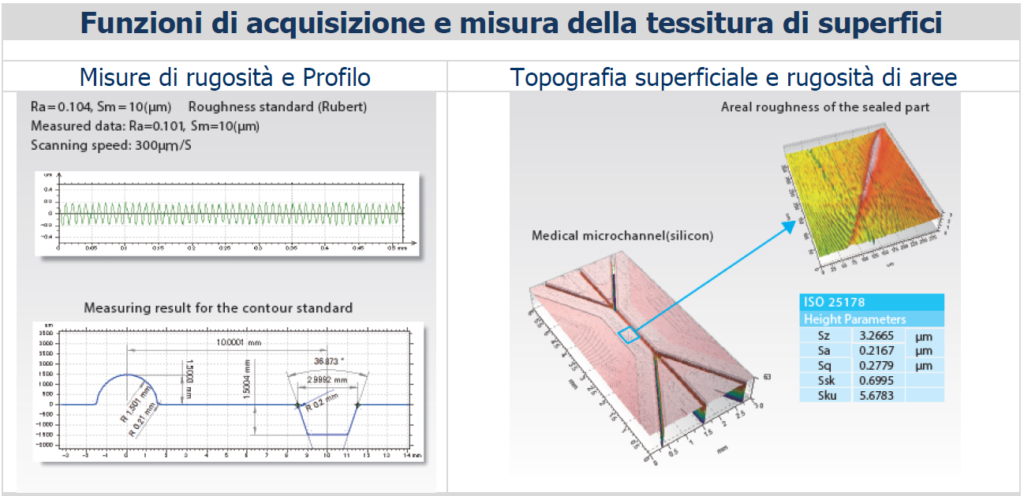

Metrologia Ottica 3D – Misure di rugosità, profilo e forma mediante una sola scansione della superficie

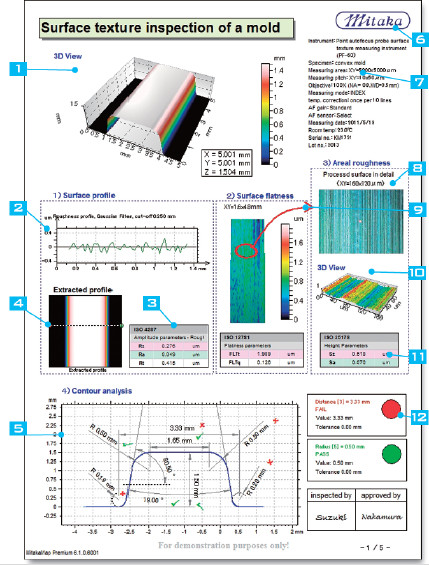

Creazione di report di ispezione (Auto Report)

Le relazioni contenenti gli studi analitici sono create fotogramma per fotogramma in un ambiente desktop publishing intuitivo. Intestazioni, loghi aziendali, ecc su una pagina master si ripetono in tutte le pagine di un report che l’operatore puo’ completare con i riferimenti del campione in esame, normative, part number, etc.

APPLICAZIONI INDUSTRIALI

Il profilometro di messa a fuoco automatica puntiforme è stato ufficialmente standardizzato come ISO 25178-605 ( Point autofocus probe) già nel 2014 e da allora, fermo restando il concept e la tecnologia strumentale il produttore Mitakakohki ha realizzato ogni anno successive releases con particolare evoluzione delle funzionalità del software per la misurazione di profili superficiali molto riflettenti oppure opachi o trasparenti, misure di spessori, altezze, diametri, lunghezze, rugosità etc. con una risoluzione molto spinta (fino a 1 nm), soddisfacendo innumerevoli applicazioni industriali (ved. esempi sottostanti)

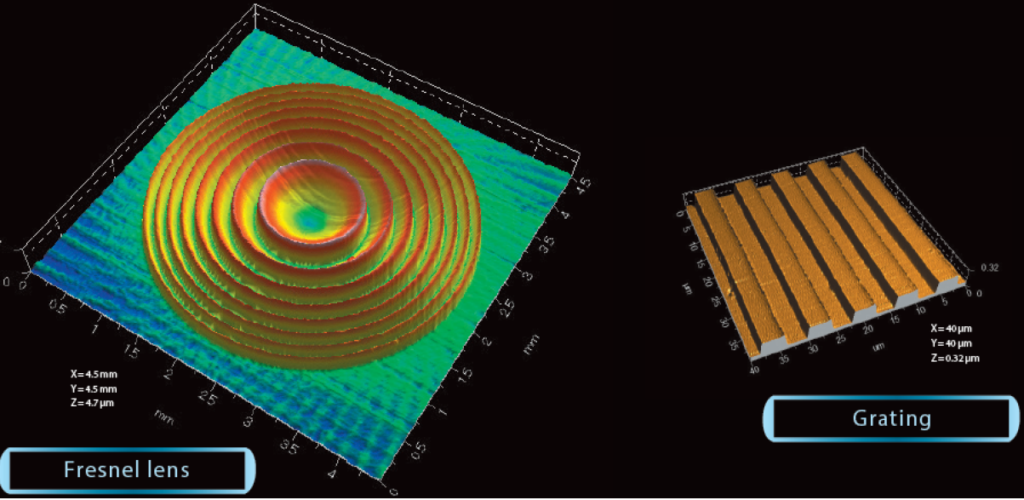

Stampo per stampaggio lenti di Fresnel

Misurazione di alta precisione di una lente trasparente con angoli ripidi.

Scanalature

Misurazioni ad alta velocità e alta precisione di scanalature submicrometriche.

Volume di saldatura

Valutazione del volume e dell’altezza della saldatura dalla superficie 3D.

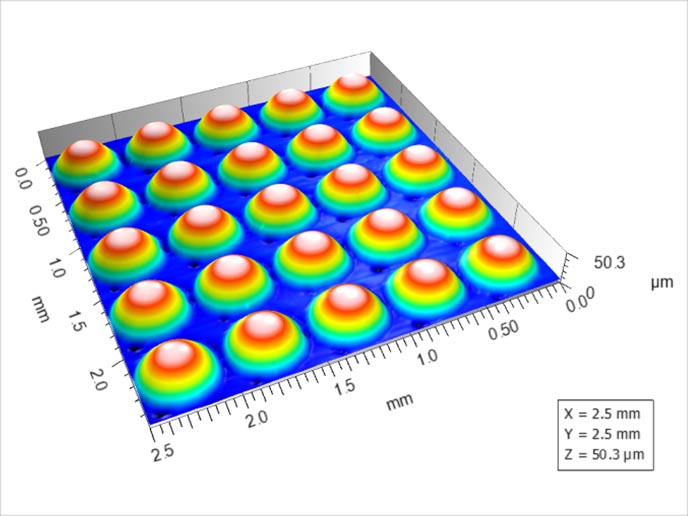

Array di microlenti

Tracciamento della superficie dell’obiettivo irregolare

Sospensione della testa HDD

Misurazione di campioni delicati che si deformano facilmente con un tocco leggero

Scheda di montaggio ad alta densità

Struttura fine in una vasta area.

Superficie dello stampo per stampaggio di lenti asferiche

Superficie lavorata tornitura diamantata.

impronta digitale

Misurazione di alta precisione di materiali delicati.

Capello umano

Catturare la struttura fine.

Irregolarità della pellicola metallica evaporata

Misurazione ad alta precisione delle irregolarità del livello del nanometro.

Grana abrasiva diamantata

Profilo tagliente e misure di altezza di proiezione.

Punta di uno strumento di tornitura

Offre visualizzazione 3D, valutazione delle dimensioni e misurazione della rugosità.

BGA

Funzioni avanzate per misurazioni di profilo e altezza, valutazione della complanarità, ecc.

Deformazione e ondulazione del wafer

Misura ad alta velocità della deformazione totale e dell’ondulazione del wafer.

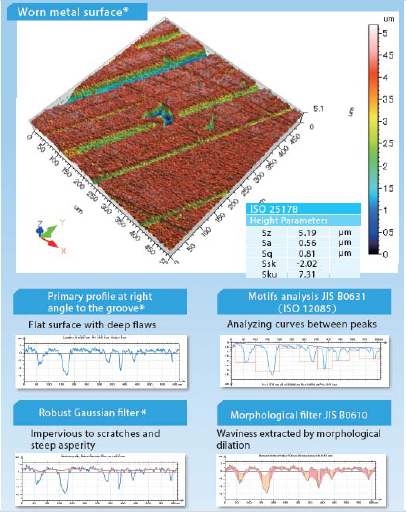

Superfici di lavoro rettificate

Calcolo della rugosità areale fuori dall’area di misurazione.

Volume della pastiglia dei freni

Separazione di bave / superficie di contatto / superficie di usura e calcolo della curva Abbott-Firestone.

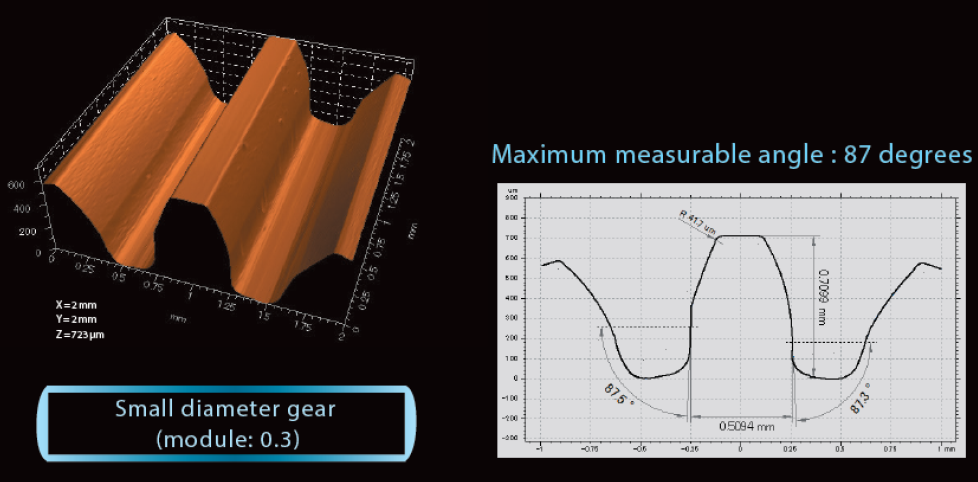

Fianco del dente di un ingranaggio di precisione

Misura della forma e valutazione della rugosità superficiale di un ingranaggio di precisione.

Peculiarità strumentali

Il Sistema ha una alta risoluzione ed una elevata ripetibilità esente da errori di collimazione ottica dei piani focali, di allineamento meccanico e differente riflettività dei campioni in esame.

Poche e semplici operazioni consentono la scansione automatica di vaste aree di campioni di qualsiasi natura: opachi, semi riflettenti, trasparenti e altamente riflettenti; misure 3D di alta precisione (1 nm), rapida ricostruzione della topografia superficiale e reverse engineering (salvataggio delle scansioni su file

CSV/STL per FEM Analysis, Misurazioni/Comparazioni CAD e prototipazione)

Eccellenti capacità di rilevamento di angoli con spigoli vivi

Il sensore di messa a fuoco automatica ad alta sensibilità cattura bassi livelli di luce riflessa dalla superficie

del campione e permette la misurazione diretta di altezze e di angoli con spigoli vivi.

Misurazioni in live

Il dispositivo cambia obbiettivi (con slitta meccanica) passando rapidamente dal minimo al massimo ingrandimento con una singola operazione manuale; i parametri di lavoro, le immagini live ed i risultati delle misurazioni vengono visualizzate su

monitor in tempo reale durante la loro esecuzione. Possono essere creati diversi presetting di lavoro per l’esecuzione di operazioni ripetitive su lotti di campioni uguali.

Alla fine di ogni misurazione viene automaticamente fornito su monitor ed eventualmente stampato il report con i risultati di tutti i test eseguiti sia in modalità manuale che automatica.